Architecturale integratie van de Lyon-Turijn-tunnel

De plannen voor de basistunnel Lyon-Turijn dateren al uit het begin van de jaren negentig. Het doel ervan is om het goederenvervoer tussen Frankrijk en Italië te optimaliseren en de transportcapaciteit te vergroten. Tegelijkertijd moet de CO2-uitstoot worden verminderd. Hiervoor wordt een 57,5 km lange tunnel door de Alpen aangelegd. Deze bestaat uit twee parallelle kokers met elk een spoorlijn. De hogesnelheidslijn loopt niet alleen ondergronds, maar ook bovengronds, bijvoorbeeld door de vallei van Saint-Jean-de-Maurienne. Hier worden geluiddempende wanden, wegen, bruggen, perrons en nog veel meer gebouwd, die in de omgeving moeten worden geïntegreerd. Een architectenbureau uit Parijs kreeg de opdracht om een ontwerpconcept te ontwikkelen en te bepalen welk materiaal het meest geschikt zou zijn voor de constructies.

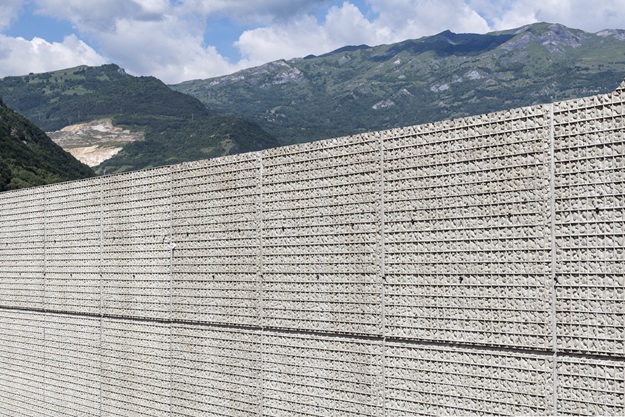

De keus viel op betonnen wanden waarvan het oppervlak de structuur van schanskorven weergeeft. Deze worden gemaakt door beton te storten op matten die in een bekisting zijn bevestigd. Nadat het beton is uitgehard, wordt de bekisting met de matten verwijderd. Dergelijke matten worden meestal van polyurethaan gemaakt en hebben een reliëf dat het beton de gewenste oppervlaktestructuur geeft. De architecten liepen echter tegen een probleem aan: geen enkele producent van structuurmatten had een dergelijk ontwerp in het standaardassortiment. Het bleek bovendien erg lastig om er een te vinden die in staat was om deze structuur te ontwikkelen.

Het ontstaan van een nieuwe structuur

Er zijn in principe twee verschillende manieren om tot een nieuwe matstructuur te komen.

Bij de eerste mogelijkheid wordt uitgegaan van een digitale 3D-tekening van de structuur die door de klant wordt aangeleverd. Deze structuur wordt met behulp van een freesmachine overgebracht op een modelbouwplaat. De plaat wordt vervolgens in een bekisting gelegd die met polyurethaan wordt gevuld, zodat de gewenste mat ontstaat. Voor het spoorwegproject was een dergelijke 3D-tekening echter niet beschikbaar.

Bij de tweede methode wordt een bestaand voorwerp, bijvoorbeeld een plank met een duidelijke nerftekening, in de bekisting gelegd en met polyurethaan overgoten. Op deze manier wordt de structuur bij wijze van spreken rechtstreeks van het voorwerp gekopieerd. Bij een schanskorfwand is dit echter niet mogelijk omdat de gietmassa in de holtes zou vloeien. Dit maakte het voor de verschillende aanbieders lastig om de gewenste bekistingsmat te produceren. Alleen NOE Betongestaltung GmbH slaagde erin de juiste gietmal te maken.

Het bedrijf werkt sinds enige tijd samen met een kunstenaar die de nieuwe structuren ontwerpt. Voor dit project modelleerde hij een geschikt gietsjabloon dat werd gebruikt voor de productie van de bekistingsmat. Zo kon NOE na twee jaar ontwikkelingswerk een NOEplast-structuur op de markt brengen die het geribbelde staal van een schanskorf en de afzonderlijke stenen in de muur bedrieglijk realistisch weergeeft. De structuur kreeg de naam Gabion.

Een structuur voor grote oppervlakken

De nieuwe mat meet 2,9 x 2,4 m bij een dikte van 3,7 cm en vertoont geen ondersnijdingen, zodat hij gemakkelijk loskomt van het beton. Met de mat kunnen extreem grote oppervlakken zonder zichtbare voegen of kieren worden gecreëerd. Het indrukwekkende resultaat is te zien op een wand van 15 x 10 m die het uitvoerende bedrijf in één keer met de NOE-mat heeft bekist. In totaal heeft NOE 1.200 m² matten op de bouwplaats afgeleverd, waarmee een betonoppervlak van 55.000 m² zal worden gerealiseerd. Dit is mogelijk omdat elke mat gemiddeld 40 keer werd hergebruikt. Hiermee is de belastingslimiet van de NOEplast-matten echter nog lang niet bereikt. Deze zijn afhankelijk van de structuur en externe invloeden tot wel 100 keer bruikbaar, wat ze uiterst economisch maakt.

Een bijzondere service

NOE slaagde er niet alleen in de mat te produceren, maar leverde ook een bijzondere service die de werkzaamheden van het bouwbedrijf vergemakkelijkte. De matten werden namelijk al in de fabriek op een draagplaat gelijmd. Veel bouwbedrijven maken graag gebruik van deze mogelijkheid, die slechts door enkele producenten wordt aangeboden. Het kan immers erg lastig zijn om deze werkzaamheden in de open lucht en op de oneffen ondergrond van een bouwplaats uit te voeren. Verlijmde matten bieden het voordeel dat ze meteen na levering op de te gebruiken bekisting kunnen worden gemonteerd. Meestal gebeurt dit door ze van achteren op de bekistingsplaat te schroeven.

Beter controleerbaar

Er was een belangrijke reden om wanden van gestructureerd beton te verkiezen boven echte schanskorven met daarachter een betonnen wand, namelijk de controleerbaarheid van de statica. Omdat de spoorlijn door hogesnelheidstreinen wordt gebruikt, moet de SNCF regelmatig de statica van alle dragende en aanleunende elementen controleren. Een dubbelwandige constructie zou dit aanzienlijk bemoeilijken. Daarom was het uiteindelijk beter om de muren van een passend reliëf te voorzien en te accepteren dat dit eerst door een fabrikant moest worden ontwikkeld.

NOE Betongestaltung nam deze taak graag op zich en mag de structuur nu in overleg met het architectenbureau en de kunstenaar opnemen in het standaardassortiment. Dit betekent dat ook andere klanten de mogelijkheid hebben om het ontwerp in hun bouwproject toe te passen. NOE heeft het ontwerp beschermd via modelregistratie, zodat het bedrijf de komende jaren de enige aanbieder is die deze structuur op de markt mag brengen. Er is nu al veel interesse voor het reliëf.